柔性制造实训系统响应高端智能再制造行动计划(2018-2020年)》

联系方式见右侧悬浮框

【智能制造】是根据客户需求而写的,非常具有代表性,在客户搜索【智能制造】时,都能通过我们来了解相关资讯,而且【智能制造】在客户有需求时提供参考意见。

柔性制造实训系统响应高端智能再制造行动计划(2018-2020年)》

为落实《中国制造2025》《工业绿色发展规划(2016-2020年)》和《绿色制造工程实施指南(2016-2020年)》,加快发展高端再制造、智能再制造(以下统称高端智能再制造),进一步提升机电产品再制造技术管理水平和产业发展质量,推动形成绿色发展方式,实现绿色增长,制定本计划。

推动深度无损拆解、柔性智能成形加工、智能无损检测评估等高端智能再制造共性技术和专用装备研发应用与产业化推广。推进高端智能再制造,有利于带动绿色制造技术不断突破,有利于提升重大装备运行保障能力,有利于推动实现绿色增长。

1、工作思路和主要目标

全面贯彻党的十九大精神,以习近平新时代中国特色社会主义思想为指导,贯彻落实新发展理念,深化供给侧结构性改革,深入落实《中国制造2025》,加快实施绿色制造,推动工业绿色发展,聚焦盾构机、航空发动机与燃气轮机、医疗影像设备、重型机床及油气田装备等关键件再制造,以及增材制造、特种材料、智能加工、无损检测等绿色基础共性技术在再制造领域的应用,推进高端智能再制造关键工艺技术装备研发应用与产业化推广,推动形成再制造生产与新品设计制造间的有效反哺互动机制,完善产业协同发展体系,加强标准研制和评价机制建设,探索高端智能再制造产业发展新模式,促进再制造产业不断发展壮大。

2、必要性

我国作为制造大国,机电产品保有量巨大,再制造是机电产品资源化循环利用的最佳途径之一。再制造产业已初具规模,初步形成了“以尺寸恢复和性能提升”为主要技术特征的中国特色再制造产业发展模式。在再制造产业发展过程中,高端化、智能化的生产实践不断涌现,激光熔覆、等增材技术在再制造领域应用广泛,如航空发动机领域已实现叶片规模化再制造,医疗影像设备关键件再制造技术取得积极进展,首台再制造盾构机完成首段掘进任务后已顺利出洞。

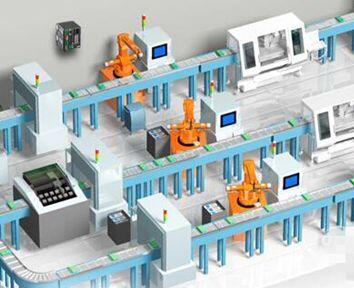

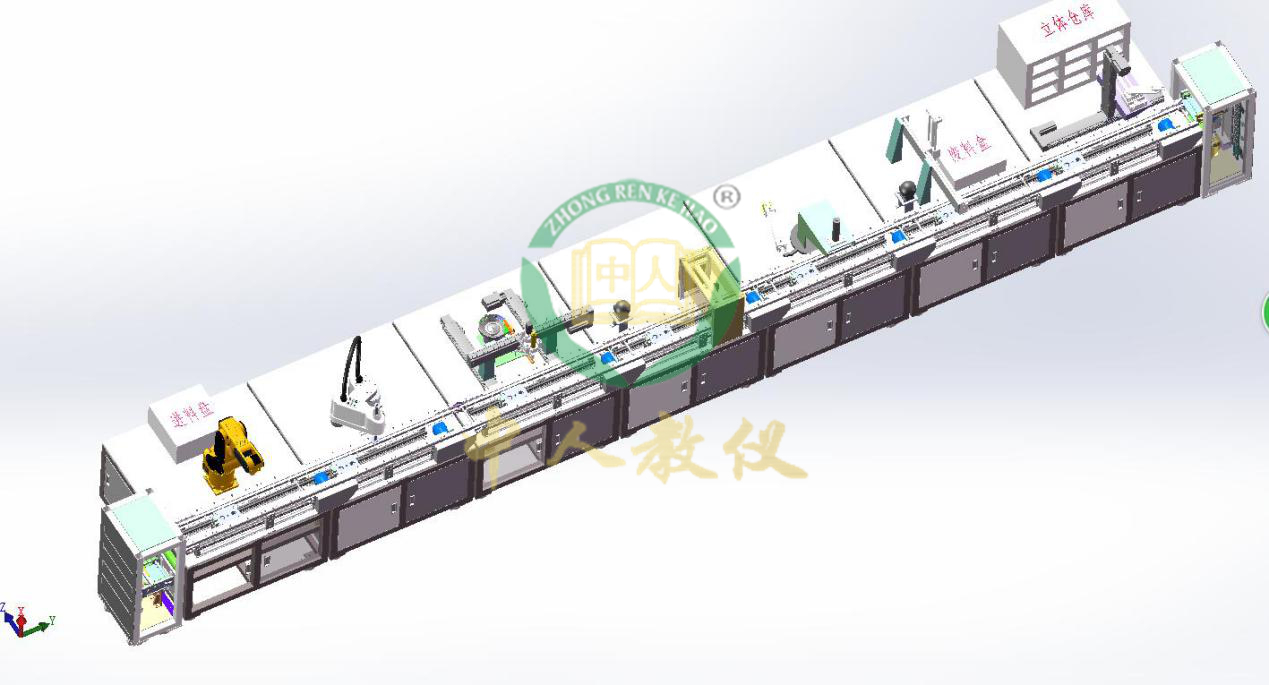

3、柔性制造在教学中的应用:柔性制造实训系统

实训系统由8个单元组成。分别为:上料检测单元、搬运单元、加工与检测单元、搬运分拣单元、变频传送单元、安装单元、安装搬运单元和分类单元,控制系统可以选用西门子,三菱或欧姆龙的PLC进行控制,具有较好的柔性,即每站各有一套PLC控制系统独立控制,在基本单元模块培训完成以后,又可以将相邻的两站、三站…直至八站连在一起,学习复杂系统的控制、编程、装配和调试技术。

(一)上料检测单元

由料斗、回转台、导料机构、平面推力轴承、工件滑道、提升装置、检测工件和颜色识别光电开关、开关电源、可编程序控制器、按钮、I/O接口板、通讯接口板、电气网孔板、直流减速电机、电磁阀及气缸组成,主要完成将工件从回传上料台依次送到检测工位,提升装置将工件提升并检测工件颜色。

(1)料斗:用于存放物料。

(2)回转台:带动物料转动

(3)导料机构:使物料在回转台上能按照设定好的方向旋转,输送工件。

(4)工件滑道:使物料下滑到物料台上。

(5)直流减速电机:用于驱动回转台转动,通过导料机构输送工件。

(6)光电传感器1:输送台上工件的颜色检测、物料检测为光电漫反射型传感器,工件库中有物料时为PLC提供一个输入信号。

(7)光电传感器2:检测物料到达等待抓取位。

(8)磁性传感器:用于气缸的位置检测。当检测到气缸准确到位后将给PLC发出一个到位信号。(磁性传感器接线时注意蓝色接“-”,棕色接“PLC输入端”)。

(9)单杆气缸:由单向气动电控阀控制。当气动电磁阀得电,气缸伸出,同时将物料送至直线移动装置上。

(10)警示灯:系统上电、运行、停止信号指示。

(11)安装支架:用于安装提升气缸及各个检测传感器。

(12)控制按钮板:用于系统的基本操作、单机控制、联机控制。

(13)电气网孔板:主要安装PLC主机模块、空气开关、开关电源、I/O接口板、各种接线端子等。

(二)搬运单元

由气动机械手、气动手指、双导杆气缸、回转台、单杆气缸、旋转气缸、磁性传感器、开关电源、可编程序控制器、按钮、I/O接口板、通讯接口板、电气网孔板、多种类型电磁阀组成。主要完成将工件从上料单元搬运到加工单元待料区工位。

(1)气动机械手:完成工件的抓取动作,由双向电控阀控制,手爪放松时磁性传感器有信号输出,磁性开关指示灯亮。

(2)双导杆气缸(双联气缸):控制机械手臂伸出、缩回,由双向电控气阀控制。

(3)回转台:采用旋转气缸设计,由双向电控气阀控制机械的左、右摆动。

(4)单杆气缸:由单向气动电控阀控制。当气动电磁阀得电,气缸伸出,同时将物料送至等待位。

(5)磁性传感器:用于气缸的位置检测。当检测到气缸准确到位后将给PLC发出一个到位信号。(磁性传感器接线时注意蓝色接“-”,棕色接“PLC输入端”)。

(6)开关电源:完成整个系统的供电任务。

(7)I/O接口板:完成PLC信号与传感器、电磁信号、按钮之间的转接。

(8)控制按钮板:用于系统的基本操作、单机控制、联机控制。

(9)安装支架:用于安装提升气缸及各个检测传感器。

(10)电气网孔板:主要安装PLC主机模块、空气开关、开关电源、I/O接口板、各种接线端子等。

(三)加工与检测单元

由6工位回转工作台、刀具库(3种刀具)、升降式加工系统、加工组件、检测组件、步进驱动器、三相步进电机、光电传感器、接近开关、开关电源、平面推力轴承、可编程序控制器、按钮、I/O接口板、电气网孔板、通讯接口板、直流减速电机、多种类型电磁阀及气缸组成,回转工作台有六个旋转工位,加工站主要完成工件的加工(钻孔、铣孔),并进行工件检测。

(1)单杆气缸:检测单杆气缸进行深度测量,单向电控气阀控制。当电控气阀得电,气缸升出,检测打孔深度。

(2)薄型双导杆气缸:刀具主轴电机的上升与下降由薄型双导杆气缸控制,气缸动作由单向电控气阀控制。

(3)辅助加工装置:由单杆气缸推动顶杆机构,实现对工件的夹紧。

(4)电感传感器:转盘旋转到位检测,在工位到位后传感器信号输出。(接线注意棕色接“+”、蓝色接“-”、黑色接输出)

(5)光电传感器:用于检测工件的正常与否,当工件为正常时,传感器有信号输出;反之,无输出。(接线注意棕色接“+”、蓝色接“-”、黑色接输出)

(6)步进电机:采用步进电机旋转,进行刀具库的选择。

(7)加工电机:采用直流电机旋转,模拟钻头轴转动,模拟绞刀扩孔等完成工件的三刀具加工。

(8)搬运装置:装置上设有六个工位,分别为:待料工位、加工工位、检测工位、中转工位,工件的工位转换,由电感传感器定位,直流减速电机控制。

(四)搬运分拣单元

由摆台、无杆气缸、薄型气缸、气动手指、推料气缸、磁性传感器、废料存储器、工业导轨、开关电源、可编程序控制器、按钮、I/O接口板、通讯接口板、电气网孔板、多种类型电磁阀组成,主要完成根据上一站的加工完成信号和废料信号,完成废料分拣、搬运任务。工件搬运到成品输送线上或搬运到废料盒处,摆台返回原位等待下一个工件。

(1)摆台:由薄型气缸控制,实现三个位置向左、中间、向右的摆动。

(2)前臂单杆气缸:控制摆台前臂上下动作,由单向电控阀控制,电磁阀得电,前臂底下。

(3)电磁阀:用于控制各个气缸的升出、缩回动作。

(4)推料气缸:完成废料的分拣任务。

(5)废料存储器:系统检测为废料的工件,分拣出来,由推料气缸将工件推入废料存储器内。

(6)气动手指:完成工件的夹取任务。

(五)传送分拣单元

由直线皮带输送线、分拣料槽、旋转气缸、变频器、三相交流减速电机、光电传感器、光纤传感器、颜色传感器、电磁阀、开关电源、按钮、I/O接口板、通讯接口板、电气网孔板等组成,主要完成将材料颜色不合格的工件分拣出来,同时将合格产品传送至下一站。

(1)直线皮带输送线:主要完成将物料输送到相应的位置

(2)分拣料槽:完成将材料颜色不合格的工件分拣出来

(3)旋转气缸:将物料导入料槽,由单向电控气阀控制。

(4)变频器:控制交流电机,实现变频调速。

(5)三相交流减速电机:驱动传送带转动,由变频器控制。

(6)光电传感器:当有物料到放入时,给PLC一个输入信号。(接线注意棕色接“+”、蓝色接“-”、黑色接输出)。

(7)光电传感器:检测上一单元的物料。

(8)光纤传感器:物料经过时检测物料的颜色。

(9)颜色传感器:物料经过时检测物料的颜色。

(六)搬运安装单元

由平移工作台、塔吊臂、机械手、齿轮齿条传动、工业导轨、开关电源、可编程序控制器、按钮、I/O接口板、通讯接口板、电气网孔板、多种类型电磁阀及气缸组成,主要完成将上站工件拿起放入安装平台,等待安装站将小工件安装到位后,将装好工件拿起放下站。

(1)机械手:与塔吊臂结合一起,用于夹取工件。

(2)齿轮齿条传动:完成平移工作台左右移动

(3)工业导轨:辅助平移工作台左右移动

(4)电磁阀组:用于控制各个气缸的升出、缩回动作。

(5)磁性传感器:用于气缸的位置检测。当检测到气缸准确到位后将给PLC发出一个到位信号。(磁性传感器接线时注意蓝色接“-”,棕色接“PLC输入端”)。

(6)单杆气缸:由单向气动电控阀控制。当气动电控阀得电,气缸缩回,同时塔吊臂下降与机械手爪组合完成工件的夹取。

(7)警示灯:系统上电、运行、停止信号指示。

(8)安装支架:用于安装提升气缸及各个检测传感器。

(9)控制按钮板:用于系统的基本操作、单机控制、联机控制。

(10)电气网孔板:主要安装PLC主机模块、空气开关、开关电源、I/O接口板、各种接线端子等。

(七)安装单元

由吸盘机械手、摇臂部件、旋转气缸、料仓换位部件、工件推出部件、真空发生器、开关电源、可编程序控制器、按钮、I/O接口板、通讯接口板、电气网孔板、多种类型电磁阀及气缸组成,主要完成选择要安装工件的料仓,将工件从料仓中推出,将工件安装到位。

(1)吸盘机械手:用于真空原理吸取物料。

(2)摇臂部件:带动吸盘机械手前后摆动。

(3)旋转气缸:摇臂部件的执行机构。

(4)料仓换位部件:用于黑白工件的选择。

(5)工件推出部件:将黑白工件推出。

(6)磁性传感器:用于气缸的位置检测。当检测到气缸准确到位后将给PLC发出一个到位信号。(磁性传感器接线时注意蓝色接“-”,棕色接“PLC输入端”)。

(7)单杆气缸1:由单向气动电控阀控制。当气动电控阀得电,气缸伸出,进行料仓换位。

(8)单杆气缸2:由单向气动电控阀控制。当气动电控阀得电,气缸伸出,将黑白小工件推出。

(9)安装支架:用于安装提升气缸及各个检测传感器。

(10)控制按钮板:用于系统的基本操作、单机控制、联机控制。

(11)电气网孔板:主要安装PLC主机模块、空气开关、开关电源、I/O接口板、各种接线端子等。

(八)分类单元

由滚珠丝杠、滑杆推出部件、分类料仓、步进电机、步进驱动器、电感传感器、开关电源、可编程序控制器、按钮、I/O接口板、通讯接口板、电气网孔板、多种类型电磁阀及气缸组成,主要完成按工件类型分类,将工件推入料仓。

(1)滑杆推出部件:用于将上站搬运过的物料推入相应的仓位里。

(2)分类料仓:存储机构。

(3)步进电机:分别控制X、Y两轴滚珠丝杆完成仓储位置选择。

(4)步进驱动器:步进电机的执行机构。

(5)电感传感器:用于X轴左限位。

(6)磁性传感器:用于气缸的位置检测。当检测到气缸准确到位后将给PLC发出一个到位信号。(磁性传感器接线时注意蓝色接“-”,棕色接“PLC输入端”)。

(7)单杆气缸:由单向气动电控阀控制。当气动电控阀得电,气缸伸出,同时将物料推出送至相应的仓储位。

(8)安装支架:用于安装拖链及各个限位开关。

(9)控制按钮板:用于系统的基本操作、单机控制、联机控制。

(10)电气网孔板:主要安装PLC主机模块、空气开关、开关电源、I/O接口板、各种接线端子等。

(九)主控单元

采用了先进的总线控制方式,增配有主控PLC、工业触摸屏、MCGS工业组态监控软件、MES生产制造管理软件等,系统更加完整性,更能展现工业现场的工作状态及现代制造工业的发展方向。

MCGS工业组态监控软件:当八个站全部进入联网状态时,管理员能够通过组态监控机中各种组态按钮方便的控制整个系统的运行、暂停、继续、停止等等;另外也可以控制单个站的运行、暂停、继续、停止等等。每个站的工作状态以及工件的材质、颜色等在监控画面上也能够清楚的看到。

MES生产制造管理软件:在整个系统的生产过程中,由MES生产管理系统制定下达各项生产计划任务,并实时地反映在MES上位机的监控画面上。下层制造系统将整个系统的工作状态及当前工件加工状态作自动统计,并实时传输到生产管理系统MES。具有计划、调度和实时监控等功能。能够实现和系统组态监控软件的集成,实时监视生产线的生产情况。

如对本产品/文章:智能制造有任何疑问请随时九州平台,我们将尽力为您提供最全的实训室建设方案和最优质的服务

本文关键词:智能制造

【智能制造】是上海中人原创,如果您在了解产品的过程中受到启发,想要咨询相关设备的问题,我们将派专员为您解决疑问,或者您在阅读【智能制造】中有想不通的问题,也可以咨询我们,我们将为您提供快速解决【智能制造】问题的方案

相关热词: